Maszyny, urządzenia

PRZEGLĄD INFORMACYJNY DOSTĘPNYCH W OFERCIE TTM URZĄDZEŃ DO HOMOGENIZACJI, MIELENIA NA MOKRO, DYSPERGOWANIA ORAZ LINII TECHNOLOGICZNYCH NA BAZIE TYCH URZĄDZEŃ I URZĄDZEŃ TOWARZYSZĄCYCH

Młyny KOLOIDALNE I KORUNDOWE TTM mają najbardziej nieograniczone zastosowania do mielenia na mokro, dyspergowania i homogenizacji:

- w przemyśle przetwórstwa spożywczego

- w przemyśle chemicznym

- w przemyśle kosmetycznym

- w przemyśle farmaceutycznym.

Zakres stosowania młynów TTM jest gwarantowany dwiema różnymi koncepcjami:

- młyny koloidalne

- młyny korundowe

Wybierana koncepcja zależy od formy produktu oraz od wymaganego stopnia rozdrabniania. Poniżej wyszczególnione wyroby reprezentują wybór spośród dużej różnorodności możliwych zastosowań.

|

|

Nasze doświadczenie, zdobyte w ciągu ostatnich ponad 20 lat, w połączeniu z wiedzą o charakterze i wymaganiach rynku, upoważnia nas do zaoferowania określonych rozwiązań wybranych problemów przemysłu spożywczego i przemysłów pokrewnych. Ciągła obserwacja rynku, wymiana myśli, korzystna kooperacja, szybkie reagowanie na potrzeby rynku i stały kontakt z naszymi klientami, zaowocowały projektami urządzeń, które są odpowiedzią na rosnące wymagania przemysłu. Sukcesy technologiczne, produkcyjne i handlowe naszych klientów są na to dowodem, to także nasze atuty w pozyskiwaniu nowych odbiorców.

Młyny na mokro. Młynki korundowe TTM.

Obszary zastosowań:

Obszary zastosowań:

owoce, warzywa, odżywki dla dzieci, musztarda, chrzan, ryby, skorupiaki, orzeszki, ziarna kakao, koncentraty owocowe, nektary, kiełbasa, mielonki, zupy itp.

Mielenie z wykorzystaniem korundowej ściernicy płaskiej: Dwie korundowe tarcze ścierające w charakterze wirnika i stojana (o różnej ziarnistości, dobierane według potrzeb technologicznych) pracują w pozycji poziomej lub pochyłej, są głównymi częściami młyna korundowego na mokro. Przetwarzany produkt dostaje się pomiędzy dwie tarcze. Przecieranie wykonywane jest z dokładnością do mikronów dzięki ciągłej regulacji szczeliny pomiędzy tarczami.

Charakterystyka:

Ogrzewająca lub chłodząca osłona komory roboczej młynka dostarczana na życzenie. Wykonanie - stal specjalna V2A, AISI 304 (0H18N9) lub V4A, AISI 316 (1H18N9T). Podajnikiem przetwarzanego produktu może być lej, pompa lub w przypadku produktów o dużej lepkości – ślimacznica/pompa śrubowa/pompa wirowa wolnoobrotowa.

Wydajność:

50-1000 kg/h.

Duży wybór akcesoriów umożliwia różnorodne konfiguracje sprzętu. Przewidziane są również maszyny in-line.

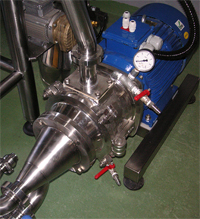

Młyn z pompą podającą.

Przetwarzany produkt jest podawany w sposób ciągły z przyłączonego mieszalnika za pomocą pompy o regulowanej wydajności, tłoczącej pod ciśnieniem produkt do młynka. Wartość ciśnienia wejściowego widoczna jest na manometrze i może być regulowana za pomocą pompy. Urządzenie to jest ważnym, podstawowym elementem linii produkcyjnej musztardy, odżywek dla dzieci, soków owocowych, soków z warzyw itp. Umożliwia przetwarzanie również takich produktów, które zwykle w tego typu procesach sprawiają najwięcej kłopotów (zawierających składniki o stałej konsystencji). Nawet w przypadku bardzo dokładnego mielenia nie pojawiają się niepożądane temperatury. Taką formę przewidziano także dla młynków koloidalnych.

Przetwarzany produkt jest podawany w sposób ciągły z przyłączonego mieszalnika za pomocą pompy o regulowanej wydajności, tłoczącej pod ciśnieniem produkt do młynka. Wartość ciśnienia wejściowego widoczna jest na manometrze i może być regulowana za pomocą pompy. Urządzenie to jest ważnym, podstawowym elementem linii produkcyjnej musztardy, odżywek dla dzieci, soków owocowych, soków z warzyw itp. Umożliwia przetwarzanie również takich produktów, które zwykle w tego typu procesach sprawiają najwięcej kłopotów (zawierających składniki o stałej konsystencji). Nawet w przypadku bardzo dokładnego mielenia nie pojawiają się niepożądane temperatury. Taką formę przewidziano także dla młynków koloidalnych.

Osiągana wydajność: 50-5000 kg/h.

Technologia młynka korundowego

- Młyn korundowy TTM jest skonstruowany na zasadzie pracy układu wirnik – stator.

- Dwa korundowe kamienie młyńskie o specjalnym składzie i twardości są zwykle umieszczone poziomo jeden nad drugim.

- Przetwarzany produkt jest podawany do systemu przez zasypnik/króciec lub za pomocą śruby zasilającej, umieszczonej w środku statora.

- Produkt jest mielony w punktach ścinania między kamieniami młyńskimi.

- Produkt ulega dyspergowaniu i homogenizacji w wirach powstających we wnękach między korundowymi kamieniami młyńskimi.

- Dla specjalnych zastosowań korundowe kamienie młyńskie mogą być zastąpione uzębionymi stalowymi kamieniami młyńskimi.

- Podczas operacji mielenia można regulować szczelinę między elementami roboczymi młyna.

- Wyroby, których stan początkowy nie nadaje się do mielenia, można przepuścić przez młyn do mielenia wstępnego w celu zmniejszenia wielkości cząstek.

Zalety:

- Bardzo drobne mielenie przy jednoczesnym dyspergowaniu i homogenizowaniu w jednym procesie.

- Wysoka wydajność.

- Praca ciągła.

- Duża żywotność.

- Łatwa konserwacja.

Konstrukcja standardowa:

- Wykonanie w strefie kontaktu z produktem z kwasoodpornej nierdzewnej stali chromoniklowej, materiał AISI 304 (V4A). Podobnie z materiałów nierdzewnych, kwasoodpornych wykonany jest korpus i stelaż maszyny, osłony, skrzynka sterownicza. Komora robocza z wodnym płaszczem chłodzącym.

- Zasilanie produktu przez zasypnik/króciec zasilający Dn50 mm.

- Korundowe kamienie młyńskie.

- Szczelina między elementami roboczymi młyna regulowana za pomocą kółka ręcznego.

- Silnik prądu przemiennego 230/400 V, 50 Hz, trójfazowy.

- Otwarte odprowadzanie produktu wychładzaną rynną.

Zastrzegamy sobie prawo do wprowadzania zmian bez uprzedniego powiadamiania.

Młyny na mokro. Młynki koloidalne TTM.

Dostępne są również – jako alternatywne rozwiązanie w stosunku do korundowej ściernicy płaskiej – młyny koloidalne, ze stalowymi elementami płaskimi lub stożkowymi. Urządzenia te również mogą mieć w sposób ciągły regulowaną szczelinę pomiędzy tarczami i w zależności od potrzeb tarcze te mogą przyjmować różne formy wykonań – jako tarcze kołkowe, grzebieniowe lub np. z poprzecznymi nacięciami. Konstrukcja: przewidziane są urządzenia o różnych rozmiarach, ze stali specjalnej V2A, AISI 304 (0H18N9) lub V4A, AISI 316 (1H18N9T), z pionowo ustawionym lejem, z możliwością wykorzystania obiegu zamkniętego z zaworem trójdrożnym lub pompą podającą. Przewidziane są również urządzenia z poziomo ustawionym silnikiem, także do pracy in-line.

Wydajność: 50-10000 kg/h.

Technologia młynka koloidalnego:

- Mielenie koloidalne oparte jest na systemie współpracy uzębionego wirnika i statora.

- Przetwarzany produkt jest podawany do systemu przez wprowadzający przewód rurowy. Konstrukcja oprzyrządowania zapewnia intensywne przetwarzanie.

- Wytwarzane między elementami roboczymi siły ścinające (styczne) i gniotące (prostopadłe) poddają produkt naprężeniom mechanicznym, ponadto siły kawitacyjne gwarantują skuteczne przetwarzanie.

- Prędkość przepływu przez uzębione kształty zwiększa się zmniejszając ciśnienie statyczne poniżej poziomu ciśnienia pary, wytwarzając w ten sposób wnęki wypełnione parą.

- Gdy tylko produkt przejdzie przez uzębione kształty, ciśnienie statyczne wzrasta do poziomu powyżej ciśnienia pary. Bąbelki pary implodują a cząstki przetwarzanego produktu są rzucane z dużą prędkością na mielące powierzchnie.

Zalety:

Zalety:

- Bardzo drobne mielenie przy jednoczesnym dyspergowaniu i homogenizowaniu w jednym procesie.

- Wysoka wydajność przy minimalnym zapotrzebowaniu przestrzeni.

- Praca ciągła.

- Duża żywotność.

- Łatwa konserwacja.

Konstrukcja standardowa:

- Obudowa i zasypnik są wykonane z kwasoodpornej nierdzewnej stali chromoniklowej, materiał AISI 316 (4VA).

- Standard – uzębiony zespół mielący, materiał AISI 440B.

- Maszyna poziomej konstrukcji.

- Regulowana szczelina między elementami roboczymi zespołu mielącego.

- Silnik prądu przemiennego 230/400 V, 50 Hz, trójfazowy.

- Inne opcje

- podwójny płaszcz do ogrzewania i chłodzenia

- ślizgowe uszczelnienie pierścieniowe obustronnego działania

- linia recyrkulacji

- oprzyrządowanie mielące wykonane z AISI 316 (V4A).

Zastrzegamy sobie prawo do wprowadzania zmian bez uprzedniego powiadamiania.

Linia produkcyjna do mielenia, dyspergowania lub homogenizacji firmy TTM

Obszar zastosowań:

Obszar zastosowań:

musztarda, odżywki dla dzieci, nektary owocowe, napoje zagęszczane, majonezy, sosy do sałatek, ketchupy, sosy, lody, budynie, miód, likiery itp.

Linia składa się z urządzeń do: wstępnego mielenia, zbiornika z miazgą/masą zacierową, młynka, urządzenia emulgatującego, systemu chłodzącego i odpowietrzającego/odgazowującego za pomocą próżniowych odpowietrzaczy TTM.

Linie produkcyjne – uwagi. Podczas produkowania produktów ciekłych o wysokiej lepkości często jest chwytane niepożądane powietrze lub gaz. To może prowadzić do pogorszenia charakterystyk produktu, jego gęstości, wyglądu i może być szkodliwe dla dalszego przetwarzania. Młynki TTM mogą być przyłączone, na żądanie, do odpowietrznika, co umożliwia odpowietrzanie prawie w 100 %. Linie produkcyjne TTM są przygotowywane w zależności od aktualnego profilu produkcji z uwzględnieniem bieżących wymagań technologicznych produkcji majonezu, musztardy, sosów, ketchupu, sosów chrzanowych, pożywek dla dzieci, soków owocowo-warzywnych, nektarów itp.

Odpowietrzacze próżniowe o pracy cyklicznej

Powietrze zawarte w końcowym produkcie, począwszy od substancji płynnych, a skończywszy na produktach o bardzo dużej lepkości (gęstych), pojawiające się tam w procesie mieszania, ubijania, rozdrabniania, homogenizacji itd. może być niemalże całkowicie usunięte przy pomocy próżniowych odpowietrzaczy TTM. Zapobiega to utlenianiu produktu, ma on większą trwałość, ułatwione jest jego dokładne odmierzanie lub dozowanie i utrzymuje świeży wygląd. Usuwanie powietrza ma miejsce w szczelinie, w której substancja musi przejść przez wirującą tarczę jednego lub więcej pierścieni osłaniających. Dostępne są również urządzenia pracujące w sposób nieciągły, jak i w pełny sposób zautomatyzowane odpowietrzacze pracujące w sposób ciągły.

Sprzęt może być wyposażony w dozownik 0.5 - 50 litrów.

Odpowietrzacze próżniowe pracujące w sposób ciągły.

W pełni zautomatyzowane, sterowane w sposób ciągły urządzenia, wyposażone w czujnik poziomu. Szybkie mycie i konserwacja są możliwe dzięki zainstalowanemu urządzeniu do elektrycznego podnoszenia pokrywy. Mogą mieć również sterowane wejście, automatyczną lub ręczną regulację, szybkę kontrolną, podgrzewacz rurowy i w sposób ciągły regulowaną pompę odprowadzającą wyrób np. do urządzeń pakujących. Istnieje możliwość automatycznej regulacji podciśnienia. W przypadku produktów, których przetwarzanie jestutrudnione (zawierają np. składniki o stałej konsystencji) zainstalowane mogą być specjalne statyczne lub dwustopniowe systemy dystrybucyjne.

W pełni zautomatyzowane, sterowane w sposób ciągły urządzenia, wyposażone w czujnik poziomu. Szybkie mycie i konserwacja są możliwe dzięki zainstalowanemu urządzeniu do elektrycznego podnoszenia pokrywy. Mogą mieć również sterowane wejście, automatyczną lub ręczną regulację, szybkę kontrolną, podgrzewacz rurowy i w sposób ciągły regulowaną pompę odprowadzającą wyrób np. do urządzeń pakujących. Istnieje możliwość automatycznej regulacji podciśnienia. W przypadku produktów, których przetwarzanie jestutrudnione (zawierają np. składniki o stałej konsystencji) zainstalowane mogą być specjalne statyczne lub dwustopniowe systemy dystrybucyjne.

Urządzenia o wydajności 50-2000 kg/h wykonywane są ze stali nierdzewnej V2A, AISI 304 (0H18N9) lub V4A, AISI 316 (1H18N9T).

Urządzenia do homogenizacji i rozdrabniania w układzie in-line.

Obszary zastosowań: Zupy, soki owocowe, nektary, produkty o konsystencji zawiesiny, sosy, majonezy itp.

Maszyny w układzie in-line.

Urządzenia do rozdrabniania i homogenizacji pracujące w układzie przepływowym wykorzystywane są do szybkiej produkcji zawiesin i substancji rozdrobnionych. Produkty zawierające składniki o stałej konsystencji mogą być zwilżane, zmiksowane, rozdrabniane i homogenizowane w możliwie najkrótszym czasie. Urządzenie składa się z dwóch komór roboczych. W pierwszej następuje miksowanie i robienie różnego rodzaju mieszanek, w drugiej układ szczelinowy wirnik stojan z urządzeniem umożliwiającym przemieszczanie produktu.

W zależności od przeznaczenia, zaprojektowano różnego rodzaju odmiany układu wirnik-stojan z różnymi szerokościami szczelin pojedynczych lub wielostopniowych.

Przewidziane są urządzenia pracujące w sposób ciągły o wydajności 0.2 - 10 m3/h.

Wykonanie: stal specjalna V2A (AISI 304) lub V4A (AISI 316), z pojedynczym lub podwójnym uszczelnieniem mechanicznym, silniki o dwóch prędkościach lub prędkości płynnej regulowanej.

Zalety: oprócz miksowania i homogenizacji urządzenia mogą być wykorzystane do przemieszczania produktu (wzrost ciśnienia na wyjściu ok. 1.5 bara).

Homogenizator miksujący.

Istnieje możliwość podjęcia produkcji artykułów spożywczych o konsystencji zawiesiny dzięki możliwości przekształcenia urządzenia w homogenizator miksujący przez dodanie zbiornika po stronie wlotowej, obracanego kranu umożliwiającego ponowne włączenie w obieg oraz mieszadło. W przypadku niepełnego wykorzystania maszyn, mogą być one wykorzystane na wiele różnych sposobów np. do rozpuszczania, rozkładu środków emulgujących i stabilizatorów. Umożliwiające szybki demontaż obudowy połączenia śrubowe, łatwe czyszczenie systemu recyrkulacyjnego zapewniają prostą obsługę i nie wymagają jakichkolwiek regulacji. Dzięki bardzo dobrej przepustowości urządzenia mogą być szybko podłączone do jednostek mieszających w celu szybkiej wtórnej przeróbki produktu. Składniki wyrobu przechodzą przez obwód kilkakrotnie w zależności od wymaganej jakości. Kiedy jakaś porcja wyrobu jest już gotowa, trójwejściowy zawór ustawiany jest w innej pozycji i odpowiednio przygotowywany produkt może zostać odprowadzony. Dzięki wykorzystaniu naszych urządzeń procesy mieszania i rozpuszczania mogą być przyspieszone o 70%. Po przefiltrowaniu, wyroby nie zawierają żadnych pozostałości i są jednolitej konsystencji. Jako urządzenia pracujące w układzie liniowym przystosowane są również do pracy ciągłej w układzie obejmującym system przewodów wraz z jednostkami wytwarzającymi ciśnienie.

Mieszalnik próżniowy, urządzenie do rozdrabniania i homogenizacji.

Obaszary zastosowań: majonez, ketchup, sosy, majonezy do sałatek zawierające składniki o konsystencji stałej lub bez nich, kremy, chrzan, wyroby z miodu, budynie, lody, syropy, jogurty owocowe, sery topione, twarogi, substancje o konsystencji zawiesin.

W jednym urządzeniu mają miejsce różnego rodzaju procesy takie jak: mieszanie, rozdrabnianie, homogenizacja, odpowietrzanie. Różnego rodzaju substancje płynne lub sypkie mogą być dostarczone do mieszarki w celu szybkiej powtórnej obróbki w warunkach próżni. Pozwala to na uzyskanie wyrobu bez zawartości powietrza. Pod koniec procesu produkt może być usunięty praktycznie bez żadnych pozostałości dzięki układowi wirnik-stojan po odpowiednim ustawieniu zaworu trójdrożnego.

Pod koniec procesu produkt może być usunięty praktycznie bez żadnych pozostałości dzięki układowi wirnik-stojan po odpowiednim ustawieniu zaworu trójdrożnego.

Duża wydajność, uniwersalne zastosowanie, łatwa konserwacja i obsługa to podstawowe zalety tego zintegrowanego urządzenia.

Przewidziane są zbiorniki o pojemności 50 -1500 litrów na porcje 35-1200 litrów. Wykonane ze stali specjalnej V2A Aisi 304 lub V4A Aisi 316.

Odmianą urządzenia może być uniwersalne, próżniowe, zintegrowane urządzenie do produkcji różnego rodzaju mas wraz z mikserem do wytwarzania sałatek, zawierających składniki stałe.

Możliwa jednorazowa produkcja 50-1000 litrów.

Wszystkie etapy produkcji, począwszy od połączenia składników aż po produkt gotowy do pakowania, wykonane są w zintegrowanym systemie w wykluczeniem możliwości pojawienia się zanieczyszczeń.

Przewidziane jest również próżniowe urządzenie mieszające nie zawierające systemu do emulgacji.